在化工、电镀、环保等涉及强酸介质的行业中,耐酸真空泵的选型直接影响系统稳定性与运维成本。若选型不当,易导致设备腐蚀、泄漏频发、寿命缩短等问题。如何从材质、密封、参数、成本等维度准确匹配需求?本文将系统梳理耐酸真空泵选型的5大核心因素,助您避开“选型误区”,实现有效耐用的腐蚀性介质处理。

一、介质特性:准确匹配化学环境

1.1腐蚀性成分分析

耐酸真空泵需直面盐酸、硫酸、氢氟酸等强腐蚀性介质,不同酸类对材料的侵蚀机理存在显著差异:

-氧化性酸(如硝酸):需选用含钼不锈钢(316L)或陶瓷复合材料,其表面钝化膜可有效阻隔离子渗透。

-还原性酸(如盐酸):氟塑料(PTFE、PVDF)因分子结构稳定,成为选择的材料,其耐腐蚀性较不锈钢提升3-5倍。

-混合酸体系:需通过浸泡实验验证材料兼容性,例如某化工企业采用HS-V130高性能复合材料,在硫酸-氯离子混合液中连续运行2年无腐蚀。

1.2温度与浓度影响

介质温度每升高10℃,腐蚀速率通常增加1.5-3倍。在120℃高温浓硫酸工况下,普通304不锈钢腐蚀速率达0.5mm/年,而碳化硅陶瓷材料可将腐蚀速率控制在0.01mm/年以内。浓度方面,当氯离子含量超过50ppm时,304不锈钢点蚀风险激增,需升级至双相钢或钛合金材质。

1.3物理状态适配

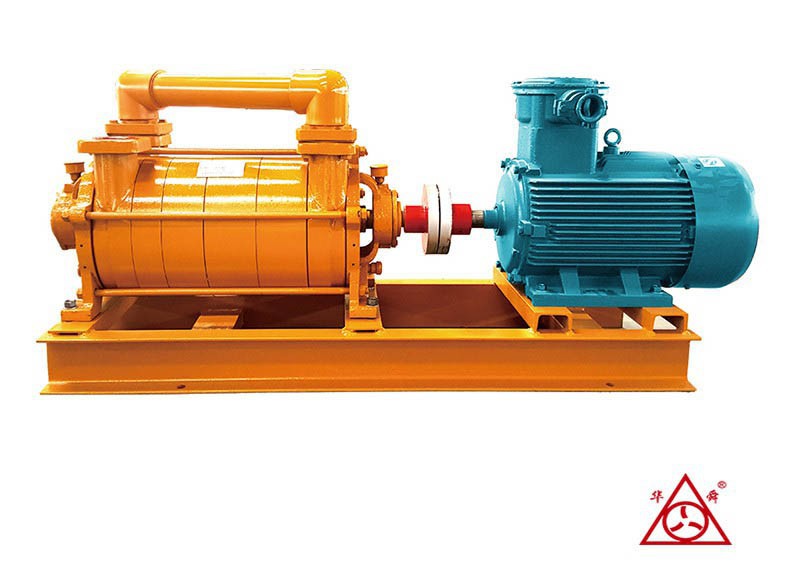

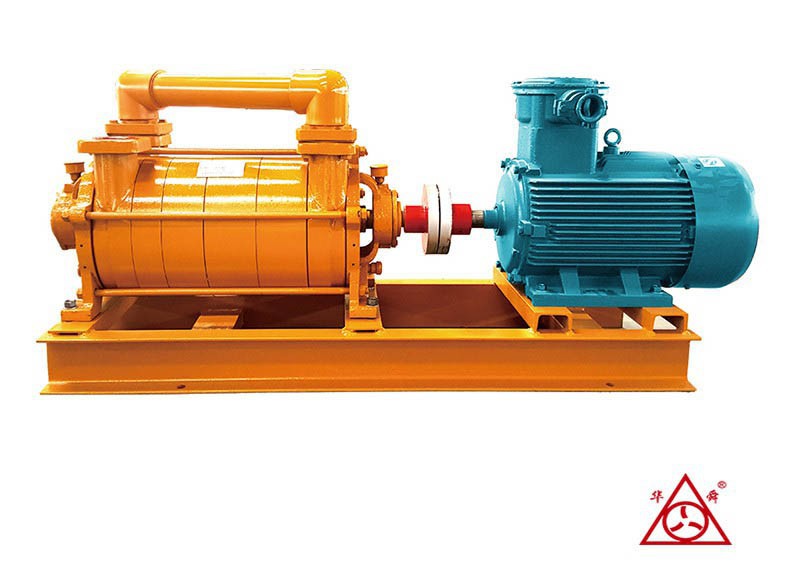

气液混合介质需考虑气蚀余量(NPSH),当液体中气体体积分数超过15%时,应选用水环式或液环式真空泵。对于粘度超过500cSt的介质,容积式泵(如齿轮泵)的输送效率较离心泵提升40%以上。

二、性能参数:构建需求-能力匹配模型

2.1真空度与抽速

根据工艺需求划分三级标准:

-粗真空(10³-10⁵Pa):旋片泵、水环泵可满足食品包装、电镀槽抽真空需求。

-高真空(10⁻⁴-10⁻⁸Pa):需采用涡轮分子泵+前级泵组合,适用于半导体镀膜工艺。

-限度真空(<10⁻¹⁰Pa):离子泵+低温泵系统,服务于核物理实验等超净环境。

抽速计算需考虑系统漏气率与充气量,例如某制药企业干燥工艺中,通过CFD模拟确定所需抽速为1200m³/h,选用F2BE系列耐腐蚀真空泵,其弯曲叶轮设计使气液掺混率降低25%。

2.2能效与运维成本

电机功率配置需遵循"宁大勿小"原则,通常按额定电流的1.2倍选型。变频控制技术可使能耗降低30%,例如某电镀厂通过变频改造,年节电量达12万kWh。维护成本方面,无油干泵的耗材更换周期较油润滑泵延长3倍,但初始投资高40%,需进行5年TCO(总拥有成本)测算。

三、系统集成:构建可靠性工程体系

3.1材质兼容性

过流部件需采用整体成型工艺,避免衬层脱落风险。高性能复合材料(如HS-V110)通过15000小时耐候测试,在pH=1-14的介质中保持性能稳定。密封系统需采用双端面机械密封+气体隔离设计,泄漏率控制在10⁻⁶mbar·L/s以下。

3.2环境适应性

防护等级需达到IP55以上,防爆区域应选用Ex dⅡBT4等级设备。在高温高湿环境中,需配置强制风冷系统与防锈涂层,例如某沿海化工厂通过环境模拟测试,确定设备表面处理需满足240小时盐雾试验标准。

3.3智能化控制

集成压力传感器与PLC控制系统,可实现真空度闭环调节与故障预警。通过物联网模块,可远程监控设备运行参数,预测性维护使非计划停机减少60%。某石化企业部署智能诊断系统后,备件库存成本降低35%。

四、选型决策框架

建立三级筛选体系:

-初级筛选:根据介质成分、温度、真空度需求排除不适用泵型。

-次级评估:通过能效比、维护成本、交付周期等参数进行量化评分。

-终级验证:进行小试或中试验证,需要考核长期运行稳定性与材料兼容性。

耐酸真空泵选型需兼顾耐蚀性、密封性、适配性、经济性四大原则,避免因单一参数忽视整体性能。科学选型不仅能降低30%以上的长期运维成本,更可保障系统连续稳定运行。随着材料技术与密封工艺的进步,未来耐酸真空泵将更贴合细分场景需求,为用户创造更高价值。选对泵,用好泵——准确匹配,方为长久之道。